凸輪軸關鍵尺寸全檢量測

從實驗室抽檢到線上全檢:凸輪軸關鍵尺寸檢測一次到位

凸輪軸作為影響機械效能的關鍵零件,過去常因傳統量具限制,難以兼顧高速生產與精密全檢 。本案例中,客戶評估 USDV TIMI 旋轉影像量測系統,決定啟動將實驗室等級的檢測技術帶入生產現場 。實測顯示,TIMI 不僅達成重複精度小於 0.5μm 的高標,單件量測時間更縮短至 20 秒內,較傳統方式節省 80% 時間 。這項成果將讓「線上全檢」真正落地,協助製造商即時掌握製程趨勢,大幅提升生產效能 。

痛點

- 傳統量具無法支援凸輪軸的線上全檢與快速換線:在產線上只能依賴游標卡尺、千分錶和氣壓量規進行抽檢,接觸式量規有磨損和人力操作的問題,氣壓量規無法檢驗圓柱度、同軸度和偏轉度,又經常需要校正與換線調整,效率低且重現性差。

- 實驗室設備昂貴,檢驗速度慢,不能滿足大量生產端的需求:檢驗圓柱度、同軸度和偏轉度,必須送至實驗室使用真圓度儀或三次元抽檢,量測需排程,週期長,無法即時反饋產線品質。

- 製程改善缺乏可靠的數據基礎,抽檢無法反映真實的製程能力。無法掌握整批凸輪軸的品質發展趨勢,難以提前預警,預防大量的製成廢品。

量測方案

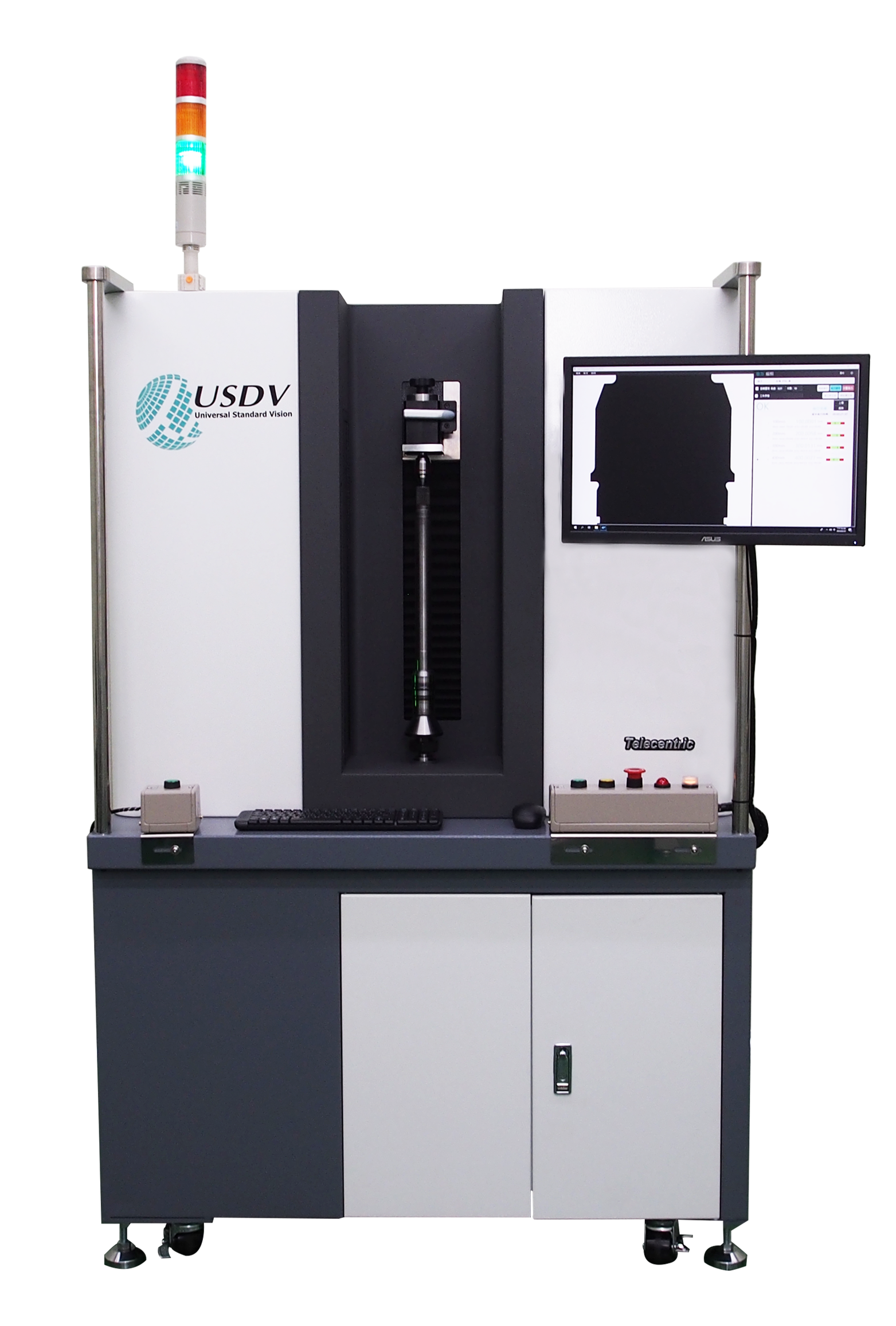

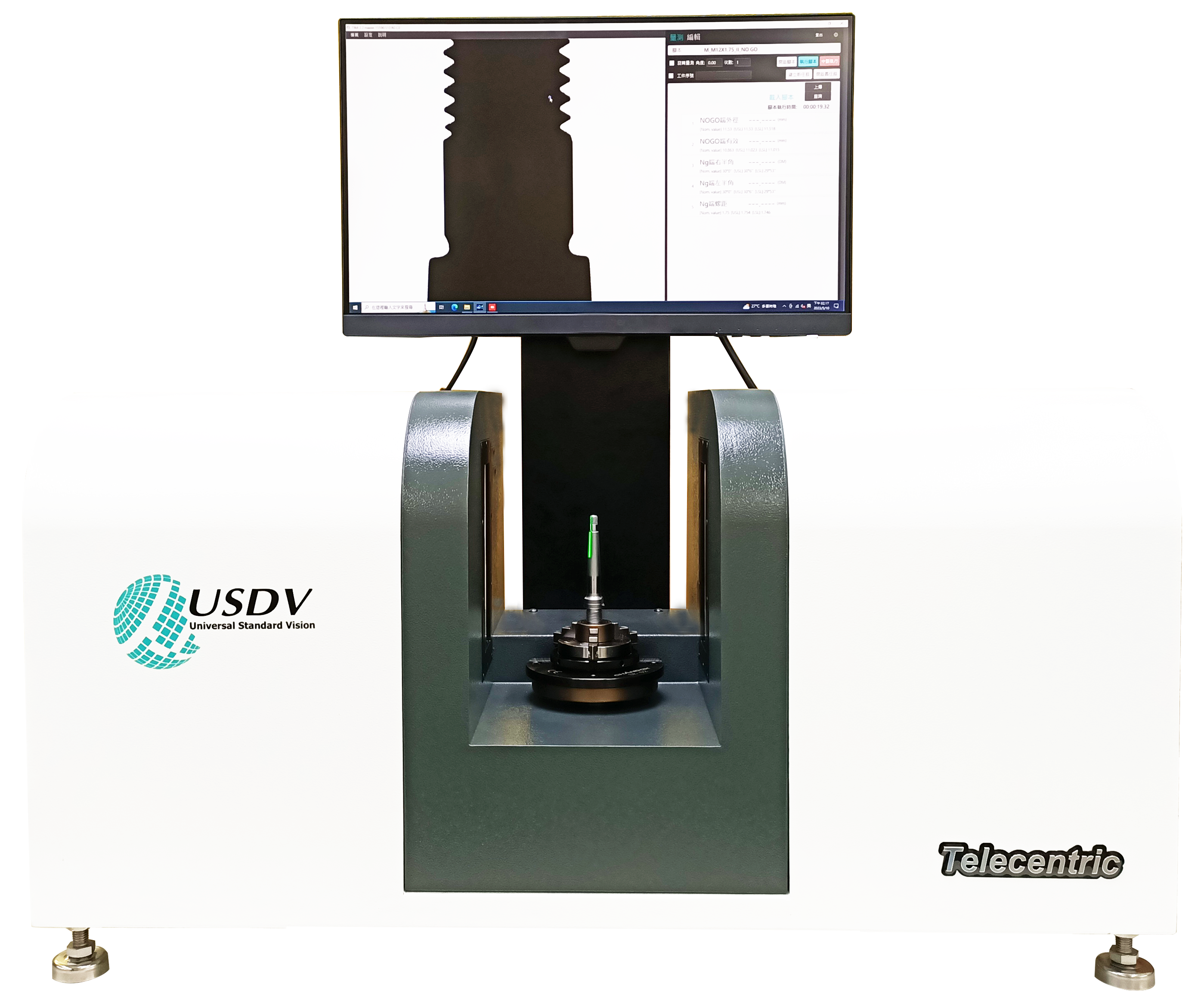

USDV依照客戶的生產線環境與製程,以TIMI_F/A系列設備制定了自動量測的菜單,內容包括以下項目驗證:

- 研磨軸徑(各段)與段差

- 真圓度或圓柱度

- 同軸度或偏轉度

- 凸輪揚程或偏心量

效益

試量完成後,USDV提供完整量測報告與量測影像,客戶對結果給予高度肯定:

量測精度達標,重現性優於客戶現有設備

- 量測不確定度低於±1.5 μm

- 量測重現精度小於0.5μm

- 盲測數據與客戶端實驗室儀器比對結果一致

量測速度快,適合車間全檢

- 區分製程,每一支凸輪軸的量測時間不到20秒

- 比傳統量具與實驗室儀器節省80%以上的檢驗時間

自動化程度高,換型迅速,分級管理

- 換線生產不同規格的凸輪軸,可快速設定與切換程式,不用更換量具

- 操作者技能要求低,適合現場大量檢測

- 可依照量測結果進行品件分級管理,提升產品組裝效能

用戶回饋

「TIMI 在凸輪軸線上量測的速度、精度與可檢驗項目都超出預期,還可以取代真圓度儀,放在車間全檢所有關鍵尺寸。」_客戶品質主管